석달 만에 하루 생산량 40% 늘고 포장라인 속도 3배 빨라져

"삼성 말이면 따라야 하나"란 직원들도 효율 오르니 "감탄"

대전시 유성구 중소기업 공단에 있는 마스크 제조업체 ‘레스텍’. 마스크를 6년째 만들고 있는 이 회사의 하루 생산량은 코로나가 본격화하기 직전인 지난해 2월까지 11만장이었으나 석달 만에 15만장으로 40% 뛰었다. 코로나 특수가 한풀 꺾인 현재, 공급 과잉으로 거래처가 끊겨 생산을 중단하는 마스크 업체들이 속출하고 있지만 레스텍은 여전히 매일 10만~15만장 생산량을 유지하고 있다.

비결은 지난해 3월부터 약 1년간 레스텍 공장으로 파견 나온 삼성전자(005930)경력자들로부터 받은 ‘핀셋’ 과외였다. 삼성의 1차 지원이 공식 종료된 다음날인 지난 24일 레스텍 공장에서 만난 직원들은 "1년 전과 지금의 회사 상황은 생산량뿐 아니라 일하는 방식 자체가 180도 달라졌다"고 입을 모았다. 박나원 레스텍 공장장은 "다른 회사 직원들이 매일 출근해 자기 일처럼 도와준 건 처음 겪어본 일이었다. 작업 동선부터 생산량까지 모두 좋아졌다"고 말했다.

지난해 3월 코로나 사태로 마스크 품귀 현상이 발생하자 삼성전자는 마스크 업체를 대상으로 스마트 공장 구축을 통한 생산성 향상에 나섰다. 기본적인 마스크 자동 생산 장비와 노하우를 갖춘 레스텍은 지원 업체 중 하나로 선정됐다. 며칠 지나지 않아 레스텍 공장에는 삼성전자의 기계, 생산, 물류 담당자 3명이 상주 인력으로 파견됐다. 경력 20년 이상 된 전문가들이었다. 이들이 레스텍 공장 인근에 숙소를 잡고 3개월간 주5일 꼬박 공장으로 출근했다. 때로는 5~6명이 추가로 와서 숙식을 함께했다.

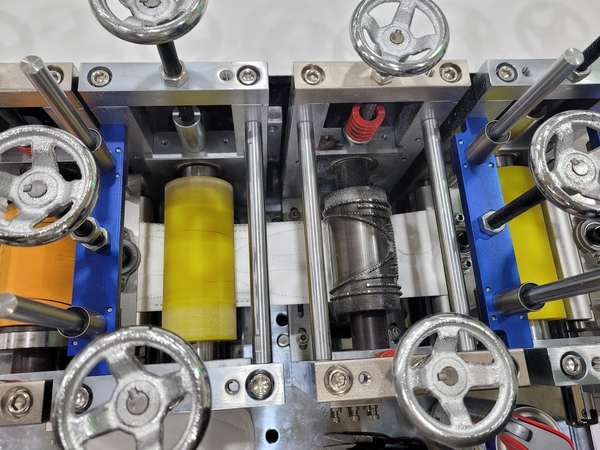

삼성전자 경력자 3명이 ‘남의 공장’에 매일 상주하자 사소한 것부터 변화가 시작됐다. 생산라인과 포장라인, 물류라인을 각각 맡아 작업자들과 소통하면서 당장 필요한 게 무엇인지 파악했다. 이들은 공장 도면을 보고 낭비되는 동선이 많다며 공장장에게 구조를 바꾸자고 제안했다. 기계실과 포장실, 박스실 위치를 바꿨더니 직원들의 움직임이 빨라졌다.

또 생산에서 포장으로 넘어가는 설비·레일을 조정해 45m이던 물류 동선을 25m로 단축해 설비 효율을 높였다. 마스크가 나온 뒤 포장부터 실링, 날짜 직인까지 ‘원스톱’으로 끊김이 없게끔 한 것이다. 포장 작업대 테이블과 이동식 대차와 끌차도 맞춤 제작으로 모두 교체했다. 적재함도 구조상 공간이 낭비되지 않도록 바꿨다.

박 공장장은 "이렇게 사소한 것들까지 개선될 줄은 상상도 못 했다"며 "이동식 대차는 그 자리에서 바로 맞춤으로 뚝딱 만들어주기도 하고 의식하지 못한 채 써오던 시제품이 모두 맞춤형으로 재탄생했다"고 말했다. 그는 "사소해 보이지만 공장에서 제일 손을 많이 타는 물건들이 맞춤형으로 바뀌니까 업무 효율이 오를 수밖에 없었다"고 말했다.

마스크 포장면에 생산 날짜를 찍어내는 센서에도 삼성 직원의 촉이 가닿았다. "마스크 간 간격이 너무 넓은데... 삼성 공장에서 쓰는 센서로 바꾸면 좋겠네요." 포장된 마스크는 컨베이어벨트 위에 올려놓고 포장면에 날짜를 찍는데, 센서를 바꾸자 마스크 간 간격을 10cm에서 1cm로 좁혀도 문제없이 포장지에 날짜가 찍혔다. 간격이 좁아지니 더 많은 마스크를 벨트 위에 올려놓을 수 있게 됐고 결과적으로 포장라인의 속도가 3배 이상 빨라졌다.

◇ "대기업 사람 말이면 따라야 하냐" → "바꿔보니 좋네"

레스텍 직원들이 처음부터 삼성 파견 인력을 반겼던 것은 아니다. 수년간 꾸준히 해오던 업무 방식을 바꾸는 데 강한 거부감을 보이는 직원들이 많았다. 폭 160cm에 달하던 작업 테이블을 마스크 포장 업무에 맞춰 좁게 바꾸는 것부터 "넓은 테이블에서 작업을 잘만 해왔는데 왜 굳이 불편하게 바꿔야 하느냐"는 반대가 나왔다.

박 공장장은 "처음에는 삼성 직원들의 제안을 직원들이 대부분 거절해 난감했다"며 "회사 입장에서는 삼성 제안이 결국 회사와 직원들 모두에게 나은 결과가 될 것이라는 믿음이 있었기 때문에 내가 직접 나서서 ‘우리를 도와주러 온 건데 한 번 시도해보자, 해보고 아닌 것 같으면 다시 돌려놓을테니 믿어보자’며 직원들 설득했다"고 말했다. 작업 테이블 교체부터 작업 동선까지 변화는 적지 않았지만 점차 직원들 사이에서는 "막상 바꿔보니 좋다"는 평이 나왔다.

◇ 마스크 호황 꺾이자 판로 확대 도와

레스텍이 받은 1차 지원은 지난 23일부로 종료됐으나, 박 공장장은 "설비를 개선해준 것으로 끝이 아니라 판로까지 확대해주는 등 지원이 체계적이라서 2차 지원 사업에도 신청할 계획"이라고 했다. 삼성 파견 직원들은 3개월간 상주한 이후 매주 공장을 찾아 상황을 체크했다. 코로나 특수 기간 월 600만장까지 나가던 마스크가 지난해 11월 400만장으로 떨어지자 삼성은 마케팅부를 연결해 판로를 알아봐 줬다. 레스텍은 이런 ‘애프터 서비스’ 덕에 삼성 계열사를 비롯해 삼성 해외사업장에도 월 20만장가량의 마스크를 납품할 수 있게 됐다.

레스텍 주변 업체들은 레스텍의 변화를 지켜보면서 삼성 스마트공장 사업에 속속 지원했다. 인근의 진단 키트 생산 업체는 지원 대상에 선정돼 현재 삼성의 지원을 받고 있다. 박 공장장은 "솔직히 이 정도까지 도움을 받을 수 있을 거라곤 기대하지 않았는데, 무엇보다 삼성 직원들이 수개월 동안 마치 우리 회사 직원처럼 사소한 것까지 같이 고민해주고 우리 얘기를 많이 들어주려 해 정말 고마웠다"며 "우리 업체를 시작으로 대기업과 상생하는 주변 중소기업들이 늘어나고 있어 이 성과를 잘 유지해야겠다는 책임감이 막중하다"고 말했다.

https://ift.tt/2NKsRLH

비즈니스

Bagikan Berita Ini

0 Response to "삼성이 마스크 생산 도와준 업체 가보니… "이정도로 좋아질 줄 몰랐다" - 조선비즈"

Post a Comment